Máquinas Florestais: como dimensionar a necessidade da minha empresa?

A identificação de quais máquinas florestais utilizar é essencial para a obtenção de bons resultados para as empresas que atuam nesse setor.

Estima-se que, em 1965, o Brasil tinha 400 mil hectares plantados com eucalipto. Desde então, com o avanço das pesquisas e o investimento em tecnologia, a área cultivada de florestas atingiu 9,85 milhões de hectares, com 75,2% dessa área com eucalipto, e 20,6% de pinus, segundo o IBGE (2018).

Com o crescimento do setor, a colheita florestal e os métodos nela empregados passaram a ter cada vez mais importância para o sucesso da atividade.

A modernização das operações de colheita teve início no país na década de 1970, quando a indústria nacional passou a produzir maquinários de porte leve e médio.

A partir de 1994, quando houve abertura do mercado para importações, a mecanização da recolha florestal passou a ocorrer de forma intensa.

A década de 1990 consolidou o uso de máquinas florestais específicas para a atividade da colheita. Harversters, Fellers, Skkiders e Forwarders passaram a estar cada vez mais presentes no campo, reduzindo consideravelmente as operações manuais.

A mecanização aumentou a eficiência das operações e proporcionou melhores condições de segurança para os trabalhadores do campo.

Entretanto, essa mudança, no paradigma da atividade, apresentou outros questionamentos às empresas: apesar do contínuo avanço tecnológico, a colheita da madeira representa até 50% do custo final do produto posto na indústria.

O alto investimento realizado para a aquisição dessas máquinas florestais, que tinham tecnologias complexas, exige operadores qualificados e um modelo de gestão de manutenção eficiente, que permitam a sustentabilidade desses ativos e promovam ganhos operacionais, aumento de produtividade e redução de custos.

Segundo a ABRAMAN (Associação Brasileira de Manutenção e Gestão de Ativos), de 1995 a 2013, o custo com manutenção representou 4,17% do faturamento bruto das empresas.

Por motivos como esses que o planejamento na hora de realizar aquisições de maquinário florestal e de gerir sua utilização no dia a dia do campo se tornou tão importante para o crescimento das empresas desse setor.

A dúvida que fica é: como escolher, de maneira eficiente, entre tantos tipos de máquinas florestais disponíveis no mercado?

Como escolher máquinas florestais?

Existem diversos fatores que precisam ser considerados na hora de definir a necessidade de compra de máquinas florestais para o seu negócio. Entre os mais importantes estão:

- planejamento do sistema de colheita florestal;

- tipo de rodado a ser utilizado;

- cálculo de distância, tempo de deslocamento e logística;

- janelas operacionais

Planejamento do sistema de colheita florestal

A definição de quais e quantos maquinários comprar deve ser precedida pelo planejamento do sistema de colheita florestal que será utilizado.

Esse fator, no caso, depende de parâmetros associados à topografia do terreno, ao tipo de solo, clima, disponibilidade de operadores qualificados, rendimento volumétrico do povoamento florestal, tipo de floresta e uso final da madeira.

Essa análise complexa de critérios é necessária para determinar a melhor forma de permitir o fluxo constante de produção da madeira, evitando gargalos na produção, paradas desnecessárias e reduzindo custos com manutenção.

Saiba que, de forma geral, sistemas de extração de toras curtas (Cut-to-Lehght) realizam derrubada, desgalhamento e traçamento com Harversters e extração com Forwarders; enquanto sistemas de toras longas (Tree-Lenght) ou árvores inteiras (Full-Tree) realizam derrubada com Fellers-bunchers e arraste com Skidders.

Tipo de rodado a ser utilizado

Além da definição do tipo de máquina, escolher o tipo de rodado que será utilizado — se pneus 4×4, 6×6, 8×8 ou esteiras — é muito importante em função da categoria de área em que a máquina trabalhará.

Por exemplo, Harvesters de rodas convencionais 4×4 ou 6×6, sem acessórios ou modificações, tem utilização limitada a áreas com até 40% de declividade. Já os 8×8 podem operar em áreas com até 60% de declividade.

O uso de maquinários com esteiras, que são especiais e tiveram desenvolvimento recente, permite bom desempenho das máquinas florestais em terrenos com até 80% de declividade.

No entanto, quanto maior a possibilidade de utilização da máquina, maior seu custo de aquisição.

Cálculo de distância, tempo de deslocamento e logística

Distâncias, tempo de deslocamento e logística de arraste e extração de toras no campo também são questões relevantes.

Um estudo realizado por Bantel (2006), mostrou que um Forwarder ocupava apenas 15% de seu tempo útil para efetuar os deslocamentos de toras, e 85% para efetuar as atividades de carga e descarga em condições de grande volume produzido.

Por outro lado, os custos do sistema apresentavam proporção inversa: 85% oriundo das atividades no tempo útil, e 15% de custo com sistema de carga e descarga.

Essa inversão de valores e tempo de uso aponta um elevado investimento para aquisição de máquinas florestais, e baixo tempo de uso útil, o que desequilibra o custo-benefício do maquinário e torna a atividade de extração muito mais cara.

Assim, dimensionar a quantidade de madeira a ser extraída e adquirir equipamentos que permitam boa eficiência operacional diante do volume a ser derrubado e extraído, é ação chave para a lucratividade da operação.

Janelas operacionais

Além disso, é muito importante considerar a janela operacional disponível para esta operação e o volume que se espera entregar à indústria.

Nesse sentido, o escalonamento das operações de colheita é importante para permitir que o abastecimento da indústria seja constante e não promova a sub ou superutilização das máquinas.

Em condições de subutilização das máquinas — quando há menor demanda do que potência disponível para a realização das operações —, o custo da extração por m³ torna-se muito elevado.

Já em condições de superutilização das máquinas — quando há menor número de máquinas e potência aquém do que o necessário para atender a demanda produtiva —, o custo por m³ pode até ser reduzido.

Porém, há uma maior necessidade de realização de manutenções corretivas e redução da vida útil do maquinário, o que, em longo prazo, pode implicar em aumento dos custos totais.

Como definir a quantidade ideal de máquinas necessárias para as operações?

É necessário que você conheça uma série de indicadores que apontem a eficiência da do maquinário florestal e os relacione com informações da área produtiva.

As diferenças de produtividade e qualidade de terreno observadas entre talhões e a área a ser colhida dentro de determinado intervalo de tempo, afetam a capacidade de trabalho das máquinas.

Capacidade de trabalho é um conceito definido por Mialhe (1974) que considera as características da operação para determinar a capacidade de campo, de produção e de manipulação dos equipamentos florestais.

A capacidade de campo geralmente é um indicador utilizado para máquinas que executam sua ação cobrindo determinada área por dia: tratores e outros maquinários, e implementos que realizam operações como adubação e aplicação de herbicidas, por exemplo.

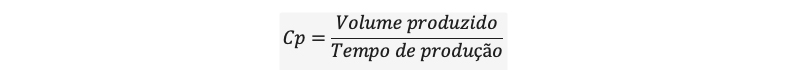

Um dos indicadores associados a essa questão é a Capacidade de Campo Efetiva, obtido por meio da seguinte equação:

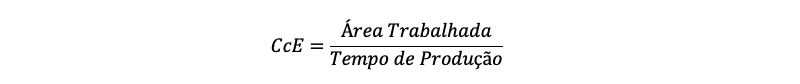

A capacidade de produção está associada aos maquinários florestais cujos resultados são medidos em função de volume por unidade de tempo, como as máquinas de colheita.

Seu indicador principal é obtido pela equação:

Seu indicador principal é obtido pela equação:

Por fim, a capacidade de manipulação está associada com máquinas que realizam separação de materiais, como descascadores em geral.

Seus indicadores estão muito mais relacionados à qualidade do produto final em relação ao tempo utilizado.

Definindo essas capacidades

Para definir essas capacidades, é necessário conhecer os tempos de utilização das máquinas, que são:

-

Tempos de Produção

Considera o tempo em que a máquina é utilizada para desempenhar efetivamente a atividade para a qual foi projetada.

-

Tempos de Interrupção

Considera o tempo gasto com atividades decorrentes do próprio trabalho da máquina, mas que não geram produção, tais como manobras, desembuchamentos, reabastecimentos, manutenções corretivas em campo e outros.

-

Tempos de Preparo

Considera os tempos gastos com regulagens, limpeza, controle e manutenção preventiva. Ou seja, considera as ações necessárias para que a máquina possa efetivamente trabalhar.

Ao conhecer a dinâmica de funcionamento e entrega de resultados dessas máquinas, o gestor florestal tem nas mãos ferramentas muito importantes para determinar em quais pontos é preciso investir e realocar recursos.

Importância da análise de desempenho econômico das máquinas

Além de analisar o desempenho operacional do maquinário florestal, é necessário observar o desempenho econômico desses equipamentos. Esse processo envolve realizar o cálculo dos custos diretos, indiretos e operacionais associados a cada máquina.

Custos diretos

Os custos diretos consideram custos fixos e variáveis. Os custos fixos independem do uso efetivo da máquina e englobam depreciação, alojamento, seguros e outros.

Já os custos variáveis refletem diretamente o consumo com combustíveis, reparos e manutenção e são diretamente proporcionais à utilização das máquinas. Eles são influenciados pelo local de trabalho, pela habilidade do operador e pela manutenção e regulagem correta das máquinas.

Quanto pior for a realização de manutenções preventivas e o uso da máquina, menor será sua vida e, portanto, maiores seus custos fixos quando analisados em função da hora trabalhada.

Custos Indiretos

Os custos indiretos estão associados ao conceito de pontualidade, e apontam perdas financeiras em função do planejamento inadequado da maquinaria.

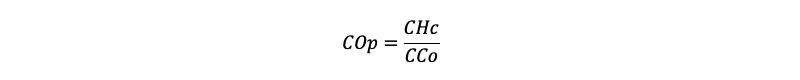

Os custos operacionais refletem a relação direta que existe entre o custo horário da máquina ou conjunto e sua capacidade de trabalho.

Por ele podem ser realizadas comparações diretas de eficiência entre diferentes sistemas mecanizados adotados dentro da mesma propriedade.

O cálculo dos custos operacionais pode ser realizado pela seguinte equação:

COP = Custo operacional (R$ ha-1) ou (R$ m³)

CHC = Custo horário do conjunto em (R$ h-1)

CcO = Capacidade Operacional da Máquina (Ha h-1) ou (m³ h-1)

Por que é preciso conhecer as necessidades de produção e capacidade das máquinas?

Dentro do contexto apresentado até aqui, é nítida a importância de os gestores florestais conhecerem detalhadamente suas necessidades de produção e o comportamento de suas máquinas.

Entender a distribuição dos tempos das máquinas e a frequência com que ocorrem manutenções preventivas e corretivas, bem como os custos associados a cada fator, permite com que a utilização das máquinas seja otimizada e os custos gerais reduzidos.

Conhecer tais indicadores é o pressuposto para que você consiga identificar quando há necessidade de substituir o maquinário florestal utilizado até então.

Esses indicadores, por sua vez, permitem que você perceba os seguintes cenários:

- quando os tempos de manutenção corretiva são maiores do que os tempos de produção, é indício de que o custo-benefício da máquina está em desequilíbrio;

- quando os custos com reparos e manutenção, mensurados em função das horas úteis trabalhadas, associados aos custos fixos, são maiores do que o custo horário previsto para aquisição de uma nova máquina, é indício de necessidade de renovação da maquinaria;

- quando a comparação de custos e eficiências dos sistemas mecanizados e de colheita aponta grandes variações para obtenção de resultados semelhantes, é indício da necessidade de revisar o sistema adotado.

Alguns resultados que podem ser obtidos

Perceber esses cenários e tomar ações que permitam a correção desses indicadores em tempo hábil é fundamental para que haja sustentabilidade financeira da atividade florestal.

Com o avanço da tecnologia disponível para o campo, a adoção de sistemas integrados de gestão florestal e de máquinas proporciona ao gestor o acompanhamento diário dos indicadores e aumenta a assertividade de suas ações e decisões.

Depois dessa conversa, gostaríamos de ouvir você! Você conhece os indicadores das suas máquinas? Responda nos comentários.

- Sim, utilizo ferramentas específicas para isso e mantenho-me atualizado constantemente da necessidade de intervenções e substituições no maquinário!

- Sim, mas de maneira simples. Tenho alguns indicadores principais, mas não sei exatamente como é a distribuição dos tempos e eficiências.

- Não, mas pretendo começar a realizar estes controles em breve.

Se você tem interesse em conhecer profundamente seus indicadores, conheça o nosso módulo de máquinas!

Referências Bibliográficas

- BANTEL, C. A. Análise de extração de madeira de eucalipto com forwarder em floresta de primeira e segunda rotação. 2006. 126f. Dissertação (Mestrado em Energia na Agricultura) – Universidade Estadual Paulista, Botucatu, 2006.

- MIALHE, L.G. Manual de mecanização agrícola. São Paulo:Editora Agron6omica Ceres, 1974. 301 p

- MILAN, M. Desempenho operacional e econômico de sistemas mecanizados agrícolas. ESALQ/UPS. 2004.

Comente esse artigo